攻克高鎳三元材料 給電動汽車續航

鋰電池生產

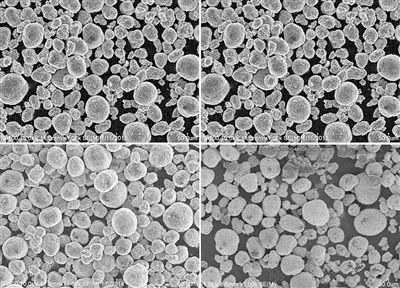

NCM三元材料掃描電鏡圖

“這車能跑多少公裡啊?”“充一次電要多長時間?”“電池是否安全?”

近日,在北京的一家新能源汽車4S店裡,前來買車的一家人圍著銷售經理劉利不停地問著自己關心的問題。“現在大家在買新能源汽車時,詢問最多的就是有關續航裡程、充電時間、冬天好不好充電的問題。”劉利說。

動力鋰電池已經成為電動汽車性能對比的標杆。然而,很多人不知道,決定鋰電池性能的關鍵是正極材料。

“正極材料才是動力鋰電池最為關鍵的原材料,它的性能直接決定了鋰電池的主要性能指標,在總成本中佔據30%以上的比例。”北京當升材料科技股份有限公司副總經理陳彥彬告訴記者。

長期以來,缺乏高性能的正極材料是我國新能源汽車及其動力鋰電池產業發展的“痛點”。作為國內專注於鋰電正極材料研發的上市公司技術創始人,陳彥彬率領研發團隊於2014年在國內率先開發成功並量產的車用動力鋰電正極材料,其具有比容量高、循環壽命長、壓實密度高、低溫性能優異等四大性能優勢,相應的動力電池單體能量密度達到230Wh/kg,循環壽命達到4000次,低溫充放電性能優勢也十分突出,已成為國內外高端電動車用動力鋰電池的首選正極材料。在2017年度北京市科學技術獎評選中,該項目榮獲二等獎。

高鎳型高能量,電動汽車長續航

據了解,目前已經商業化應用的鋰電池正極材料包括鈷酸鋰、錳酸鋰、磷酸鐵鋰和NCM(鎳鈷錳)三元材料等產品。國內電動汽車發展初期,動力電池由採用磷酸鐵鋰正極材料的電池主導,雖然這種正極材料制作的電池的循環壽命較好,但能量密度比較低,這就導致電動汽車的續航裡程相對較短。

“能量密度、循環壽命、高溫存儲穩定性、低溫特性、安全性、成本是動力鋰電池的幾項關鍵指標。”陳彥彬說。

隨著乘用車對長續航裡程的需求越來越迫切,必須開發更高能量密度的鋰電池正極材料。

“高鎳三元材料可以顯著提升鋰電池的能量密度,在單位體積或單位重量的電池中可儲存的電量更多,因而逐漸成為乘用車動力電池市場的主流。”陳彥彬說,從技術角度來看,三元材料能量密度、輸出特性、循環壽命、存儲穩定性、安全性等主要性能指標相對而言比較均衡,因此是未來動力電池正極材料的主流方向。

與常規三元材料NCM111、NCM523相比,NCM622比容量高,用其制作的電池能量密度可達到230Wh/kg以上。

“更高鎳含量的NCM811和NCA盡管能量密度高,但制備難度大、生產成本高、安全風險大,目前主要用於小尺寸的圓柱電池(5Ah以下),應用於大型的方形電池和鋁塑膜軟包裝電池(50Ah以上)還面臨諸多的技術挑戰。”陳彥彬說,“因而NCM622是當前乃至未來幾年內高端大型動力電池的首選正極材料。”

相關資料顯示,2018年大眾、寶馬在其配套的動力電池選擇上,採用了高鎳NCM622,未來會採取更高鎳含量的三元材料。動力電池企業中,包括鬆下、LG、SK、三星等國際企業都在向高鎳三元材料動力鋰電池進軍。

在國內市場,無論是北汽新能源、比亞迪、吉利、眾泰等主流電動車企,還是寧德時代、孚能、卡耐、捷威動力等主流的動力電池企業,都在加大高鎳三元電池的開發和應用。

“從未來市場趨勢來看,電池單體的能量密度要達到280Wh/kg,甚至300Wh/kg以上,所以高鎳三元材料的應用將會成為一個長期的主流趨勢。”陳彥彬說道。

攻難關破瓶頸,掌握關鍵技術

然而,NCM622材料的開發並不容易。

“做高能量密度的三元材料,通過高鎳化或者提高工作電壓,把能量密度做上去很容易,但是它的循環壽命、高溫存儲特性會比較差,同時它的安全風險也在加大,要解決這些問題的技術難度很大。”陳彥彬說。

目前國際上隻有少數技術領先的公司進行了動力鋰電高鎳三元NCM622的開發,現在也僅有三五家實現量產。國內大部分公司開發的NCM622材料鹼性雜質含量高、循環性能差、熱存儲穩定性差,尚不能用於高端動力鋰電池的生產。

“對三元材料來講,很大的一個問題就是因團聚體顆粒的斷裂、粉化所產生的‘孤島’不能參與充放電過程,形成的裂縫新界面還會發生更多的副反應,這些會導致鋰電池綜合性能的下降。要想有穩定的顆粒結構和優秀的綜合性能,就要從前驅體開始進行全流程系統設計。”陳彥彬說。

陳彥彬帶領研發團隊,系統開發了高鎳材料制備的諸多關鍵技術,包括前驅體沉澱技術、燒結工藝、摻雜技術、表(界)面協同修飾技術,增強了顆粒體相結構、表面與內部界面穩定性,使材料的循環壽命、存儲性能和安全性有一個大幅度的提升。

通過對關鍵工藝技術的不斷改進,陳彥彬帶領團隊攻克了高鎳三元材料產品的眾多行業關鍵難題,建立了一整套處於行業領先水平的產品設計及其清潔高效制造技術。

首先採用硫酸鹽體系連續法合成一定規格的高密度球形前驅體,所得的前驅體具有特定的粒度分布,良好的球形度、結晶度、內部結構和顆粒強度,有利於制備綜合性能優異的三元材料。

進一步,將前驅體與碳酸鋰通過高效混合設備快速混合,在一定的燒結溫度曲線以及氣氛條件下進行高溫燒結,使鋰鹽與前驅體充分接觸並完全反應。燒結料經過粉碎、分級,制備出微米級的超細粉體,再經過多元素、多物相的表(界)面協同改性處理,大幅提升了材料的穩定性,有效抑制了電解液在正極表面的氧化分解和對正極材料的侵蝕溶解等副反應,達到提升材料結構穩定性和化學穩定性的目的,最終制備出綜合性能優異的NCM622材料。

對於企業而言隻有將實驗室的研究成果產業化才能實現其商業價值。當升科技的研發團隊通過不斷優化改進制備工藝技術及設備,率先設計並建立了全自動大產能全密閉的前驅體清潔高效生產線和正極材料生產線。

“這是國內首條大產能、自動化、無斷點、全密閉的前驅體生產線和正極材料生產線,設備流程採用立體布局,最大程度的利用重力作用來減少物流成本和人工﹔鹼液、洗水實現了梯次利用,生產單耗大幅度降低﹔燒結窯爐單線產能比原來翻了倍,單位產品的能耗、人工等大幅度降低。”陳彥彬說。

工程化產業化,成果轉化促發展

我國鋰電正極材料行業從起步到現在才不過十余年的時間。在鋰電正極材料的制備技術方面,整個行業的技術水平不高。

項目團隊所研發的高能量密度NCM622正極材料,實用電池的常溫充放電壽命可達4000次以上,遠高於國際同行2200次的水平,高低溫性能、安全性也大幅提高,該產品在2014年研發成功並出口國際高端鋰電市場,並在中高端電動汽車上大規模應用。

該項技術的產業化不僅滿足了高端鋰電材料的市場需求,同時也推動了國內鋰電正極材料工藝技術從傳統制造向清潔高效自動化智能化的方向發展。目前,當升科技已擁有國際前十大鋰電客戶,是全球同時向中、日、韓高端鋰電池企業提供高品質鋰電正極材料的兩家供應商之一,對促進行業整體水平的提高起到了示范引領作用。

項目的研發歷程也是近年來北京市高新技術企業科技創新的一個縮影,在北京市“10+3”高精尖產業發展政策的指引下,這些科技型企業緊密結合首都發展新形勢和產業發展新趨勢,把技術創新作為發展戰略的核心,不斷增強創新能力和核心競爭力,為北京建設具有全球影響力的全國科技創新中心貢獻了重要力量。

分享讓更多人看到

相關新聞

- 評論

- 關注

第一時間為您推送權威資訊

第一時間為您推送權威資訊

報道全球 傳播中國

報道全球 傳播中國

關注人民網,傳播正能量

關注人民網,傳播正能量